【微流控·博士公开课】微注塑模芯制造技术大揭秘:聚合物微流控芯片加工技术(中)

【微流控·博士公开课】微注塑模芯制造技术大揭秘:聚合物微流控芯片加工技术(中)

上回说到,以微注塑为代表的聚合物批量加工技术是微流控芯片Z具有量产前景的技术,而微注塑成型的基础在于带有微结构的模芯制造,本文将比较现有的微模芯加工技术,并进行总结与比较。

聚合物模具

使用高温聚合物可以作为低温聚合物成型的模具,优点是成本低,但由于强度不高,使用寿命受限。

实际应用中有以下几种类型:

光刻

SU- 8光刻胶是一种环氧型的、近紫外光负光刻胶,是一种可以光固化的环氧树脂,用于制超厚、高深宽比的MEMS微结构。由于其低成本和与MEMS工艺兼容,在实验室得到了大量应用。

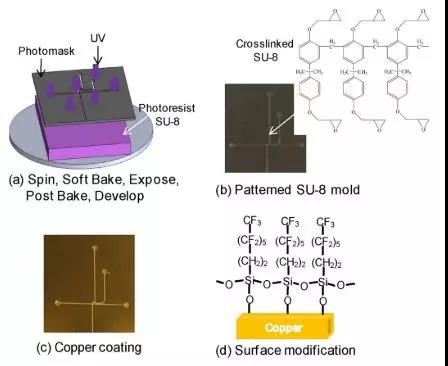

针对SU-8模具强度不足的问题,Yaxi Fan等人通过金属镀层以及防粘连表面修饰的办法提高表面硬度,提高模具寿命(如图1)。

图1 光刻SU-8模具的表面处理

浇注环氧树脂模具

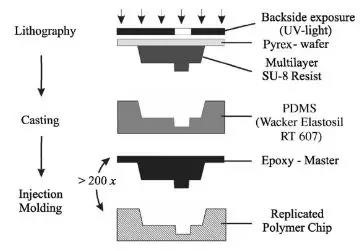

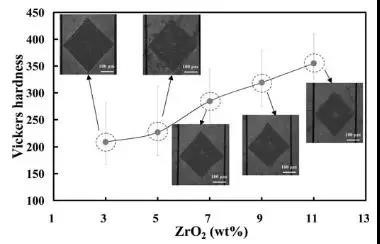

环氧树脂除了可以紫外光固化,还有可以热固化的类型,使用浇注工艺可以从原始模具制造环氧树脂模具(如图2),浇注工艺的优势还在于为了提高硬度,可以方便掺杂粉末物质,如ZrO2(如图3),提高模具寿命。

图2 浇注环氧树脂模具

图3 ZrO2掺杂对于环氧树脂维氏硬度的影响

模具

PDMS在MEMS软光刻、纳米压印工艺中经常作为软模板使用,亦有研究直接用于热压印,但由于该材料的高弹性,对压力控制要求较高,尺寸极ng确度受到很大影响。由于其低廉的成本和灵活性,实验室中应用较广。

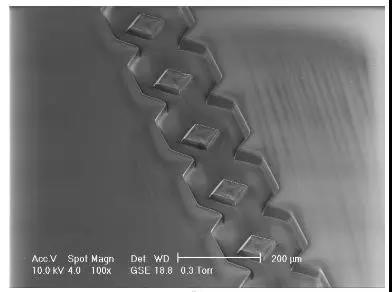

Jin-Hwan Lee等人应用SU-8与AZ4620光刻胶结合形成不同高度的模板,利用PDMS浇注形成具有高度差的软模具,用于压印COC微流控芯片(如图4)。

图4 PDMS软模具压印结果

模具

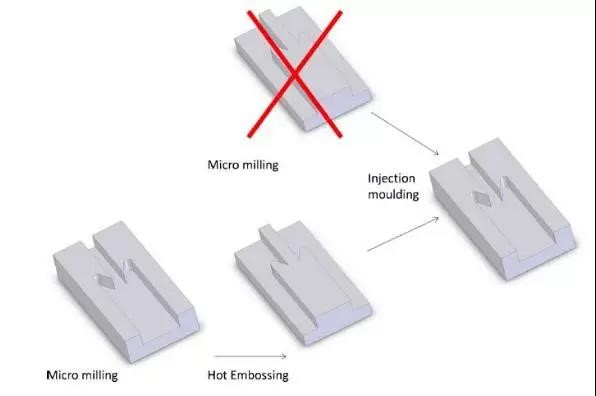

由于PEEK材料具有很高的强度和刚度,可以用于模具材料,使用聚合物材料模具的一大优势在于模具本身可以用成型方法得到,对于某些不易加工的结构来说具有相当的优势(如图5),传统机加工不好加工的微结构可以通过加工其相反的结构,热压成型PEEK模具,再进行注塑成型得到需要的聚合物微结构。

图5 聚合物做模具的优势

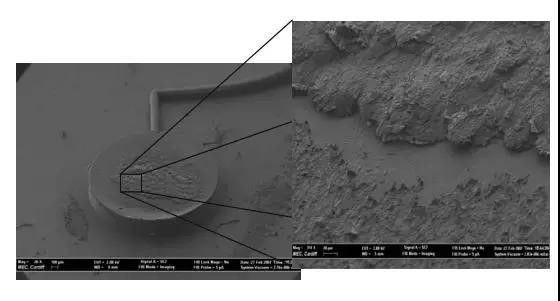

由于PEEK材料相比PDMS和环氧树脂使用温度更高,可以用于注塑成型,通过镶嵌技术组装到注塑模具,对于低温材料如PP等寿命尚可,但是如果应用在PC、COC等高温中,熔体温度已经接近PEEK使用温度的极限,因此容易造成模具损伤等问题(如图6)。

图6 经过注塑后的PEEK模具表面

图6 经过注塑后的PEEK模具表面

硅、氧化硅、陶瓷等脆性模具

脆性材料抗压强度远远大于抗拉强度(大几倍至几十倍),不能承受振动和冲击荷载,也不宜用做受拉构件,只适用于作承压构件。因此适合作为压印模具,而不适用于注塑成型。

硅由于成熟的MEMS工艺是Z容易做到微结构的材料,DRIE技术可以方便的用于加工高深宽比微结构,但其扇贝形(Scallop)侧壁形貌可能对脱模造成影响。

也有使用硅模具进行注塑成型的研究,如Sung-Hwan Yoon等人研究了硅模具表面处理提高高温聚合物熔体润湿性以提高高深宽比结构填充效果,通常应用在实验室研究以降低成本。

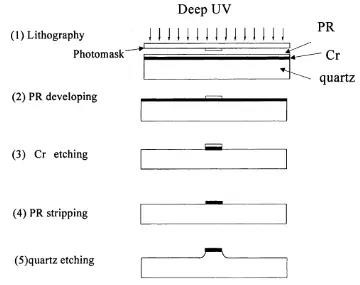

石英(氧化硅)亦可以采用刻蚀等方法完成加工,通常采用各向同性湿法刻蚀(如图7),可用于微流控芯片的压印。

图7 石英玻璃模具加工

金属模具

金属是传统注塑成型工艺模具材料的选择。具体到微加工领域有以下的加工方法:

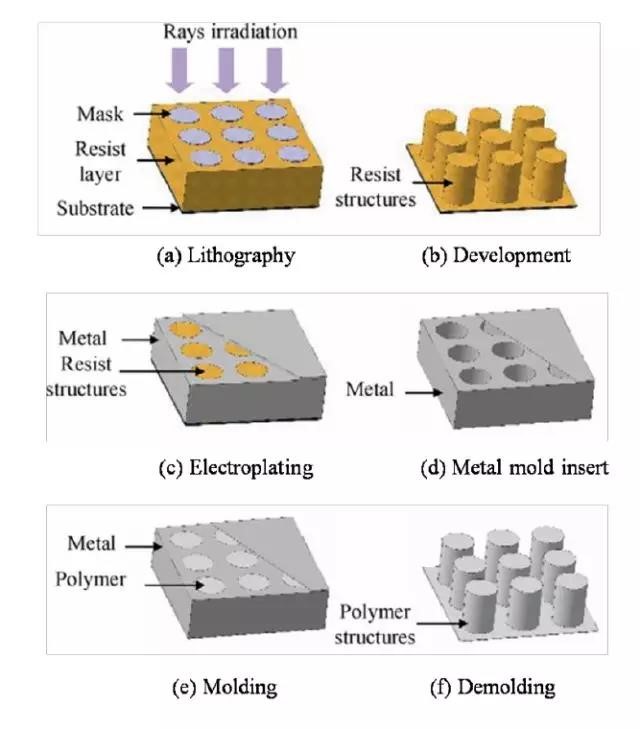

基于LIGA/UV-LIGA工艺的电镀模具

LIGA(缩写自德文Lithographie Galvanoformung Abformung英文为Lithography, Electroplating, and Molding,中文为光刻、电铸与微成形,简称为深刻电铸模造)工艺:一般是指通过软 X 射线光刻,加之金属镍电铸成型的一种微细加工途径,后期又发展了基于深紫外光刻及其他金属如铜的电镀工艺。

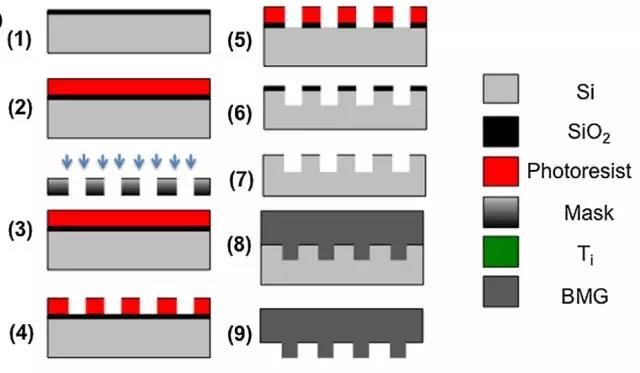

基于LIGA/UV-LIGA工艺得到的镍及镍基合金电铸模具是目前微注塑领域应用Z广的技术,其基本流程(如图8),优势在于可得到精细的线条精度与很高的深宽比(图9)。

图8 LIGA工艺电铸模具的流程

a) Ni模具 b) 注塑结果

图9 LIGA工艺得到的镍模具与微注塑加工的高深宽比结构

在实际应用中,电铸镍模具也有如下缺点:

a) 内部应力较大,大部分的电铸层存在压应力或拉应力,可能导致沉积层破裂或剥落,一般应通过添加添加剂、应用电化学反馈系统或是脉冲电流加以控制。

b) 电铸厚度与强度的平衡问题,由于沉积加工,电铸厚度大的话时间长成本高,而薄片的强度受限,在强冲击和压力下容易变形。

c) 模具应用对厚度均匀性要求高,电铸工艺完成后需要对模具底面进行减薄抛光的操作。

d) 脱模过程中容易出现脱落到注塑件的现象(图10),导致模具损耗。

e) 纯镍硬度不足,镍基合金如NiCo成本较高。

图10电铸镍模具的脱落现象

精密机械微细加工

包括由传统金属机械加工发展而来的微铣削、磨削、钻削等,以及激光加工等特种加工方式。

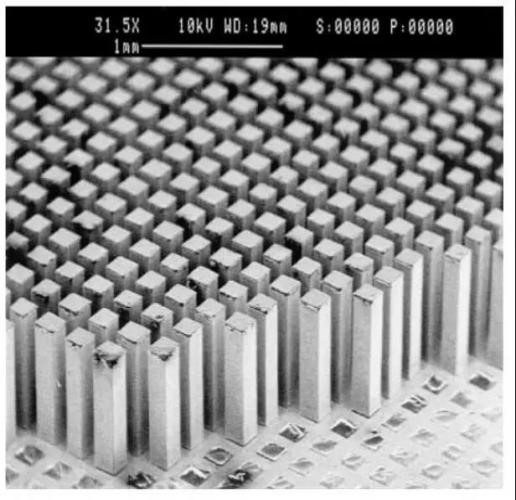

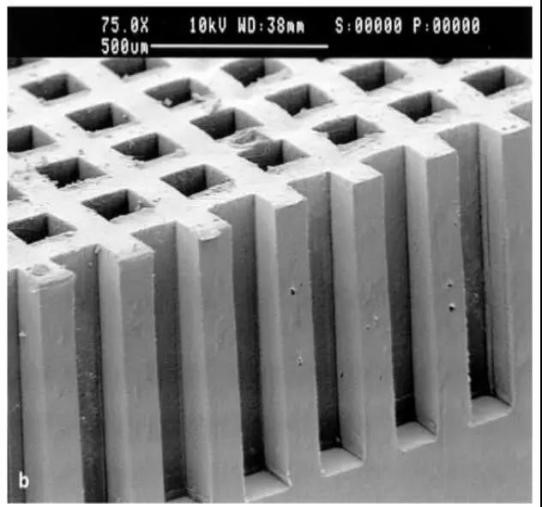

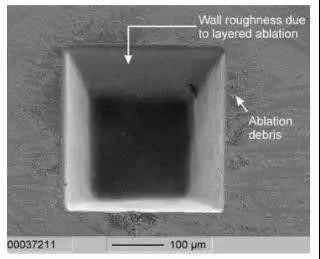

激光加工是虽然也是线性加工,但由于激光功率可调,速率可以很快,但熔渣问题不可忽视(见图11)。

图11 激光加工的微孔阵列以及熔渣示意

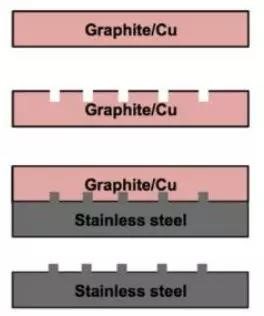

精密微细电火花(Micro-EDM)是精密模具行业常用的低应力、高精度的加工方法,依赖于高精度的工具电极,铜电极(可以基于LIGA技术)或石墨电极可以做到较低的电极损耗率和放电间隙。其优势在于可以应用成熟的模具材料模具钢。基本流程(如图12)

图12 成形放电加工(die-sinking EDM)流程

电化学刻蚀金属模具

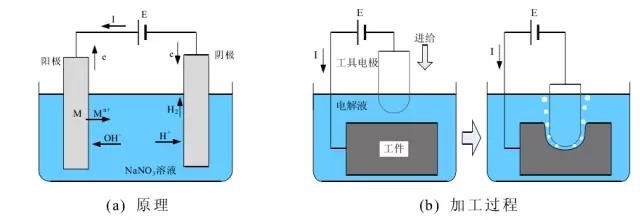

电化学刻蚀,也称电解加工(Electrochemical Machining,ECM)是利用金属在电解液中可以发生阳极溶解的原理,将工件上多余的材料蚀除掉。材料的去处过程是以离子尺度进行的,金属离子的尺寸通常小于十分之一纳米,因此电解加工的这种以离子去除的微溶解的减材方式非常适合微细结构的加工。

微细电解加工具有以下特点:加工过程中工具与工件不发生直接接触,工具电极无损耗;加工效率高,加工表面质量好;工件表面不会产生加工应力、变形以及热影响区。

图13 电解加工的原理和工作过程

微成形金属模具

金属玻璃又称非晶态合金,它既有金属和玻璃的优点,又克服了它们各自的弊病。如玻璃易碎,没有延展性。金属玻璃的强度高于钢,硬度超过高硬工具钢,且具有一定的韧性和刚性。

金属玻璃模具可以用微成形的方法从硅模板等复制微结构(如图14)。

图14 金属玻璃模具微成形

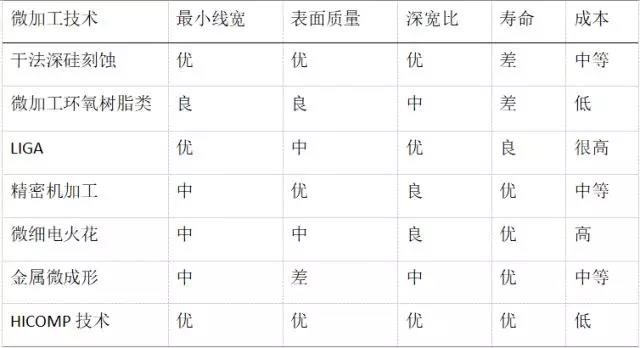

4、总结与比较

表1微结构模具加工技术对比:

表1对以上各种加工技术选取有代表性的进行了比较,寻找低成本、可靠的模芯制作技术依然是至关重要的课题。而含光独有的模具技术在Z小线宽、表面质量、深宽比的指标上可与干法深硅刻蚀处于同一水平,而其寿命可以与精密机加工或电火花相比,因此极大降低了成本。

含光微纳具有业界先进的聚合物微流控芯片量产解决方案,含光独有的模具加工工艺结合精密注塑成型生产技术,实现快速、精细、Z小流道低至1μm的聚合物芯片大规模量产,显著降低了芯片的制造费用。

参考文献:

1. Su, etc. J APPL POLYM SCI, 2016

2. Liou, etc. MICROELECTRON ENG, 2013

3. Chen, etc. JMM, 2006

4. Chang, etc. J APPL POLYM SCI, 2006

5. Sorgato, etc. INT J ADV MANUF TECH, 2017

6. Metwally, etc. INT J ADV MANUF TECH, 2016

7. Rytka, etc. JMM, 2015

8. Planellas, etc. ULTRASON SONOCHEM, 2013

本期作者

Wendell

北京大学博士,研究方向MEMS微加工,在国际ding级mems、transducers会议上发表多篇文章,欧洲访学归国,专注微成型领域5年以上。

© 本文版权归含光微纳所有,转载需注明‘本文来源含光微纳’,并标明作者;微信转载请联系官方微信‘含光微纳’后台”

全部评论(0条)

推荐阅读

-

- 采用微流控技术 观测光线中的“鱼薯”片

- 我们利用快速光片成像、光学半透明斑马鱼幼虫和微流控技术的优势,构建了一个与全脑活体成像兼容的微流控设备(NeuroExaminer)。

-

- 微流控展会回顾 | 第六届微流控技术应用创新论坛完美收官,咱们明年再约

- 现场参会人数远超400人,8个分论坛,20多家展商参展……

-

- 微流控混合技术制备LNP递送系统的影响因素

- LNP主要由可电离阳离子脂质、胆固醇、中性辅助磷脂和聚乙二醇修饰的磷脂组成,目前主流的LNP制备方法是微流控混合技术。

-

- 微流控混合技术制备LNP递送系统的影响因素

- 微流控技术是将脂质与核酸分别溶解在水相和有机相,将两相溶液注入制备系统的两条入口通道

-

- 微流控会议邀约 | Microblox邀您参加第十一届中国微流控高端学术论坛

- 届时将展示新产品细胞分选系统 Odin,并举办“双乳滴\x26amp;OOC”的研讨会,诚邀各位莅临,共同探讨交流。

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论