【氯化新工艺】解决醇氯代反应中溶剂和腐蚀问题

研究背景

工艺强化是连续制造的一个重要方面,其目标是减少设备尺寸、成本、能耗、溶剂和废物产生。微反应器技术是工艺强化的一个重要手段,旨在通过工艺强化实施连续加工,并Z 终提供可持续的原料药规模化生产。

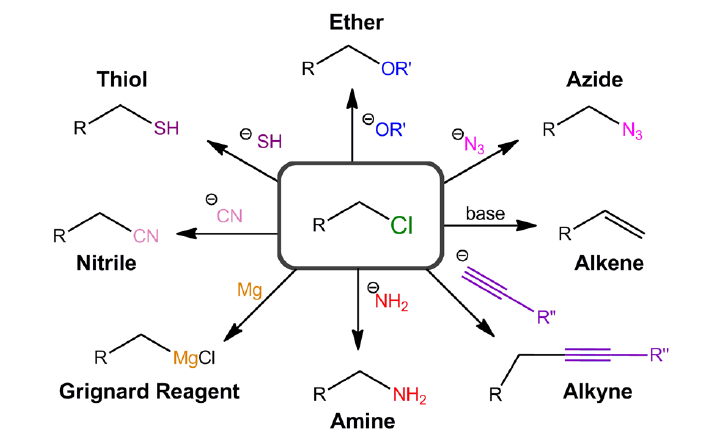

氯化物是原料药合成中的良好中间体,但由醇合成氯化物需要高毒性和废物密集型氯化剂,如亚硫酰氯、磷酰氯、新戊酰基氯化物、Vilsmeier试剂、甲苯磺酰氯、2,4,6-三氯-[1,3,5]三嗪、DMF、草酰氯和光 气等。通常氯化剂以化学计量或过量使用,会导致大量有毒、有害废物的产生。

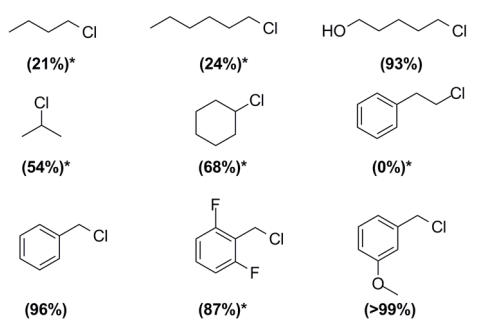

图1. 由氯化物产生的衍生物

理想的工艺是通过氯化氢(HCl)将醇转化为氯化物,这将Z 大限度地减少废物的产生。但这一过程需要解决氯化氢的腐蚀问题。

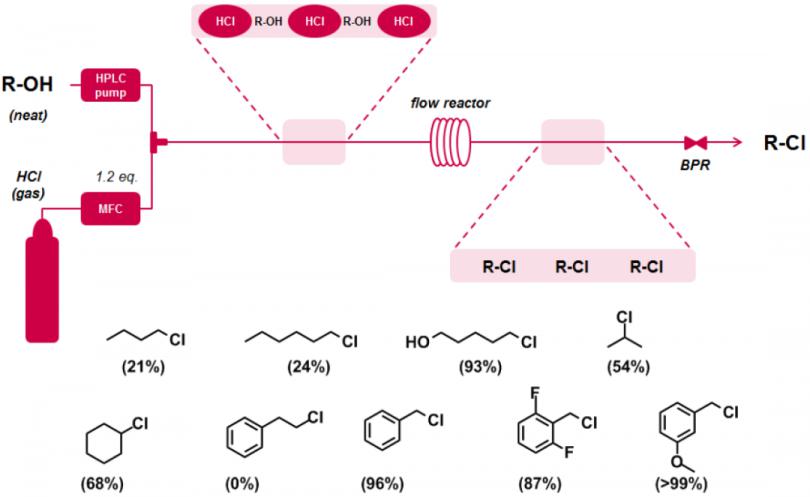

图2. 氯化氢(HCl)将醇转化为氯化物

为了解决氯化氢(HCl)在工艺过程中腐蚀问题,荷兰Technische Universiteit Eindhoven的研究者将操作平台分为干区和湿区来处理腐蚀性氯化氢。

微反应器为气液反应提供了一个很好的平台,它具有高的比表面积,从而获得高的传热和传质速率。此外,由于微反应器的持液体积小,在进行连续反应时只需要对持液体积加压,其本质安全的特性允许对广泛的工艺条件进行工艺强化研究。

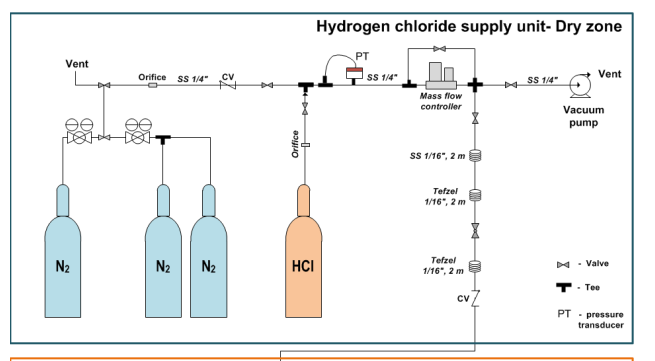

一、氯化氢输送装置

纯态氯化氢对不锈钢和哈氏合金无害,然而当水分量上升到10ppm以上时,就会发生严重的腐蚀。因此,需要绝 对干燥的条件来防止设备的腐蚀。

作者将实验装置分为干区和湿区,干区作为氯化氢气体输送装置,湿区作为反应装置,避免了腐蚀。

图3. 氯化氢输送装置

为了防止湿气进入装置,所有接头均为世伟洛克VCR型,管道使用了¼” 尺寸的不锈钢管道。一个氮气瓶压力设置为40Bar,用于系统的启动和关闭。另外两个氮气钢瓶压力设置为15Bar,用于实验时对系统进行持续吹扫,以防止水分扩散到质量流量控制器中。并且在输送装置的Z 后一个阀门之后添加了一个内径为250μm的2m长的不锈钢尾管 。

为了加强水分子从管道表面的解吸,作者安装了一条真空管线。在开始操作和拆卸装置之前,采用了循环真空吹扫程序。

二、氯脱羟基装置

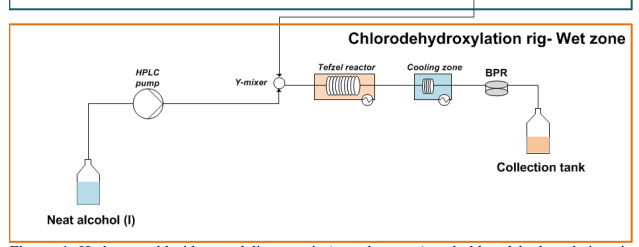

常压下,液体醇用图4中的氯脱羟基装置HPLC泵进行泵送。气液段塞流在Y-混合器中启动,并继续进入ETFE反应器。

图4. 氯脱羟基装置

微反应器由内径为762μm的ETFE管道制成。当使用内径为1mm的管道代替时,由于壁厚较薄,在操作时观察到气体逸出到了加热介质中。在进入背压调节器(BPR,Z 高可达16 bar)之前,让热产物流过30cm长的管道来进行冷却。

三、实验结果和讨论

理论上,气体在液体中的溶解度随压力增加而增加,随温度降低而降低。此外,在整个反应器中,气体会随着反应的进行而被消耗。随着温度的升高,由于气体的大量膨胀和快速的消耗,气体膨胀的程度和停留时间很难量化。因此,反应成功的唯 一衡量标准是基于合成氯化物的产量,而停留时间是根据流动状态进行估计的。

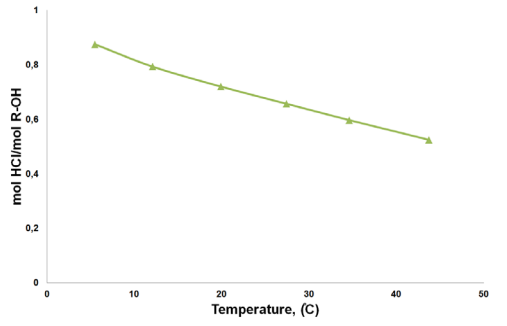

图5. 氯化氢气体在1-丁醇和苯甲醇中的溶解度

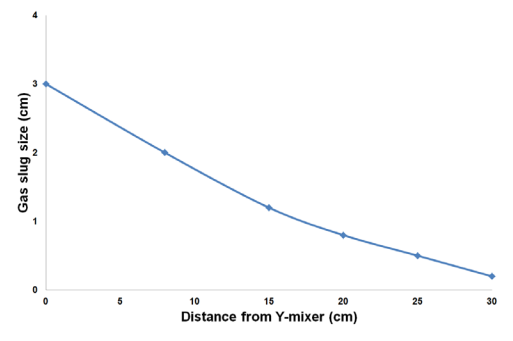

图6. 气体和液体混合点到Y混合器的距离

使用气体的目标之一是Z 大限度地减少过量使用HCl。

作者之前用3当量盐酸进行的研究中,在120°C下停留15分钟,获得了99%以上的苄基氯产率;

将HCl气体的当量降低到1,相同的停留时间下,在60℃时为80wt%,在100℃时为89wt%;

由于气体的显著膨胀,导致停留时间显著缩短,因此没有对更高的温度进行研究;

二苄基醚是唯 一副产物,其在60℃时的含量为3wt%,100℃时的含量为5wt%。

3.1 氯化氢过量对产物的影响

为了观察苄基醚的形成是否可以Z 小化,同时Z 大限度地提高苄基氯的产量,作者研究了氯化氢过量对产物的影响。

当量逐渐从1.0增加到2.0,100°C时副产物的形成没有变化。然后在1.1和1. 5当量下筛选不同的反应温度。

表1. 不同温度和氯化氢当量对苄基氯和二苄基醚的影响

表1中的结果表明,选择性不会随着氯化氢当量的增加而提高。当量增加时,反应器中的气体滞留量增加,这导致了停留时间略有减少。

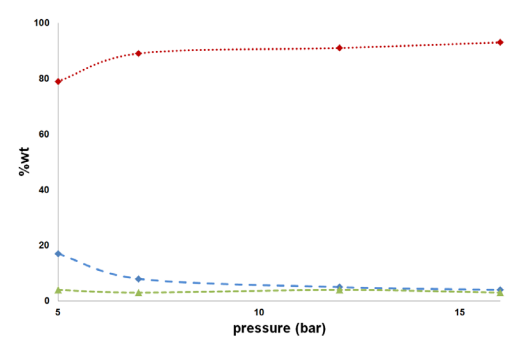

3.2 压力对反应物、产物

和副产物重量分布的影响

随着压力从5Bar增加到16Bar,氯化苄的产量从79wt%增加到93wt%,而副产物的形成保持不变(3-4wt%)。因此表明,较高浓度的氯化氢增加了转化率,但对选择性没有影响。

图7. 压力对氯化苄(红色)和苯甲醇(蓝色)和二苄基醚(绿色)重量分布的影响

工艺参数优化的Z 佳条件为:100°C、1.2当量氯化氢、20分钟停留时间和背压10 Bar,此条件下原料完全转化并获得96wt%的苄基氯。

3.3底物拓展范围

将苄醇的优化条件应用于一系列脂肪醇和苄醇。实验显示在苄基氯的Z 佳条件下,即100°C、10 bar背压和1.2当量的氯化氢。

图8. 底物拓展实验

当使用脂族醇时,观察到气体溶解度有显著降低,这导致在Y混合器和BPR出口处都出现大的气塞。气塞的增加使得停留时间大幅降低至5分钟以内。增加反应器的持液体积至10ml,控制停留时间在15-20分钟的范围内。

研究结论

本文介绍了一种仅使用氯化氢气体的无溶剂连续工艺的开发,通过使用氯化氢气体代替有毒氯化剂,用于醇连续合成氯化物;

将操作平台分为干区和湿区,用于处理腐蚀性氯化氢。干区用于输送气体和防止腐蚀,而湿区用于进行化学转化;

使用氯化氢气体代替盐酸使得氯化氢当量从3减少到1.2。在20分钟的停留时间内,苄醇完全转化,并生成96wt%的苄基氯;

该连续工艺不使用溶剂,并且仅生成唯 一的副产物水。此工艺是一种典型的绿色工艺,且具有一定的底物拓展性。

全部评论(0条)

推荐阅读

-

- 微通道反应器技术在氯化反应工艺中的新应用

- 康宁用“心”做反应让阅读成为习惯,让灵魂拥有温度氯化反应氯化反应是有机合成的重要组成,广泛应用于农用和药用化

-

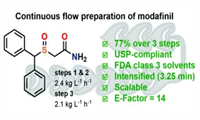

- 解决反应中的固体,可放大的端到端三步反应全合成!

- 本文将向您介绍如何通过康宁Lab Reactor反应器无需中间纯化步骤,三步串联合成USP级莫 达 非尼。该工艺可以在单个串联工艺中进行,是构建端到端药物连续生产的一次非常有意义的尝试。

-

- 【免费讲座】如何解决液相分析中的峰形问题?

- 【免费讲座】如何解决液相分析中的峰形问题?

-

- 流式细胞术实验中如何解决细胞自发荧光问题?

- 细胞内物质带有荧光,如植物细胞因为叶绿素原因会自带一定荧光;

-

- 工程师日记:解决样品坩埚掉入加热炉炉管中的问题

- 热重-差热同步分析仪将热重分析TG与差热分析DTA结合为一体,在同一次测量中利用同一样品可同步得到热重与差热信息。

①本文由仪器网入驻的作者或注册的会员撰写并发布,观点仅代表作者本人,不代表仪器网立场。若内容侵犯到您的合法权益,请及时告诉,我们立即通知作者,并马上删除。

②凡本网注明"来源:仪器网"的所有作品,版权均属于仪器网,转载时须经本网同意,并请注明仪器网(www.yiqi.com)。

③本网转载并注明来源的作品,目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。其他媒体、网站或个人从本网转载时,必须保留本网注明的作品来源,并自负版权等法律责任。

④若本站内容侵犯到您的合法权益,请及时告诉,我们马上修改或删除。邮箱:hezou_yiqi

参与评论

登录后参与评论